益锋对精益的理解

精益的由来

“精”——少投入、少消耗资源、少花时间,尤其是要减少不可再生资源的投入和耗费,追求高质量。

“益”——多产出经济效益,实现企业升级的目标。更加,精益求精。

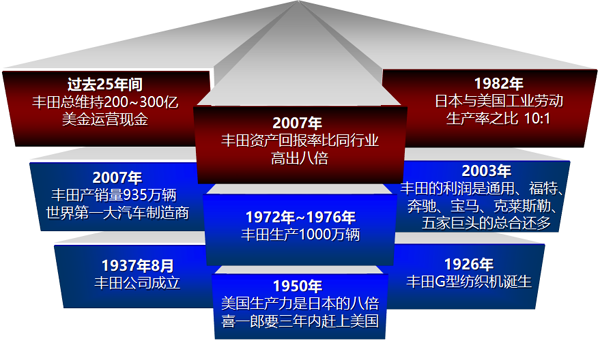

精益企业的概念始创于丰田公司大野耐一实行的即时生产概念,其核心是在企业的生产环节及其它运营活动中彻底消灭浪费现象。

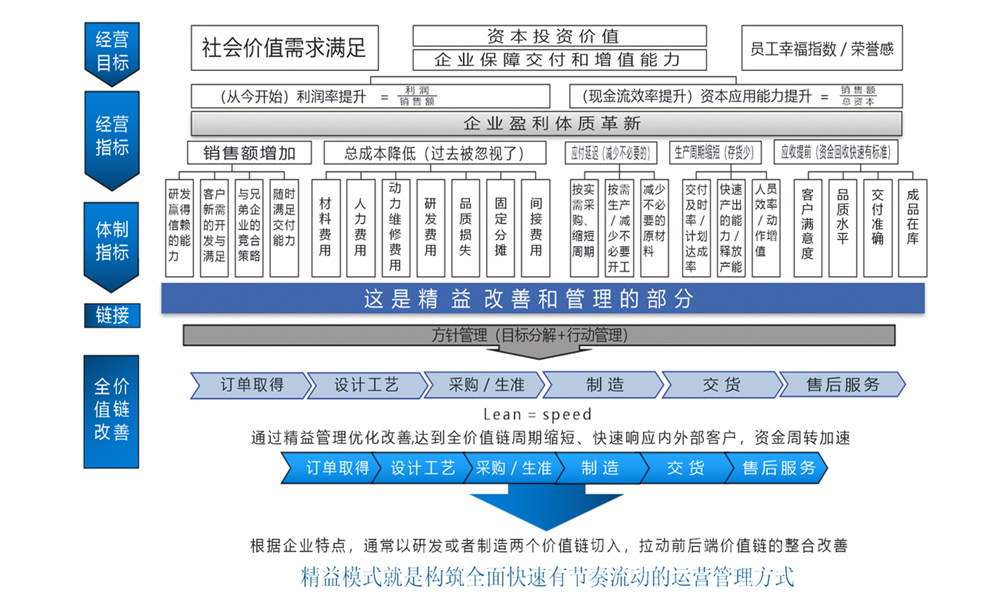

在过去,精益思想往往被理解为简单的消除浪费,表现为许多企业在生产中提倡节约、提高效率、取消库存(JIT)、减少员工、流程再造等。但是,这仅仅是要求“正确地做事”,是一种片面的、危险的视角。而现在的精益思想,不仅要关注消除浪费,同时还以创造价值为目标“做正确的事”。归纳起来,精益思想就是在创造价值的目标下不断地消除浪费。 企业在全球化的背景下正面临着日益激烈的竞争形势,对企业进行精益改革已成为一个发展趋势。

精益管理带给企业的益处:对于制造型企业而言,在以下方面已经有无数的实践证明是取得成效的:库存大幅降低,生产周期减短,质量稳定提高,各种资源(能源、空间、材料、人力)等的使用效率提高,各种浪费减少、生产成本下降,企业利润增加。同时,员工士气、企业文化、领导力、生产技术都在实施中得到提升,最终增强了企业的竞争力。对于服务型企业而言,提升企业内部流程效率,做到对顾客需求的快速反应,可以缩短从顾客需求产生到实现的过程时间,大大提高了顾客满意度,从而稳定和不断扩展市场占有率。

唯晓成事之规律,方持不灭改善心

这些成绩的取得都得益于被世人称为 “赚钱的工业工程”,丰田生产方式TPS(Toyota Prudction System),1982年为止的32年中丰田公司产生的巨变的原因就是产生了丰田生产方式。